锚机液压系统性能异常排查与优化研究

锚机液压系统性能异常排查与优化研究

一、故障背景

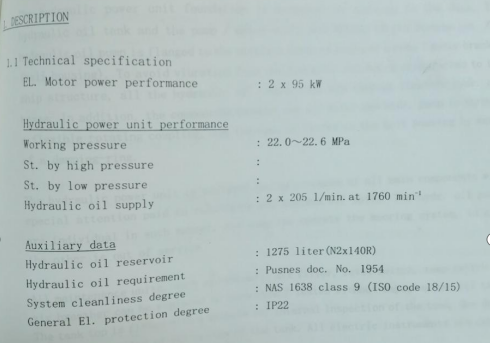

某轮配备 2 台型号为 A10VS0140 的轴向柱塞液压泵(NIPPON PUSNES CO.,LTD 生产),驱动 I-18CU 型锚机作业。根据设备说明书,液压泵额定工作压力范围为 22MPa-22.6MPa,系统设计满足船舶锚泊作业的高压需求。

在 V2016 航次北方至广西钦州港航行期间,船员发现左锚锚机出现 "没劲" 现象,具体表现为起锚速度减缓、锚链频繁卡阻,甚至偶尔发生锚链下滑,严重影响锚泊作业安全性。经大副反馈及现场观察,该故障在重载起锚阶段尤为明显,初步判断与锚机传动系统或液压动力单元性能衰减相关。

说明书规定的工作压力:22---22.6MPa

二、故障排查过程

(一)现场测试方案

2021 年 10 月 16 日,在京唐 3 号锚地针对左锚机开展系统性测试,测试内容包括:

· 液压泵空转压力检测

· 锚链无负载起锚性能测试(速度与压力)

· 锚链受力状态下起锚参数记录

· 左右锚机空转速度对比实验

(二)关键数据采集

1. 液压泵基础性能:1 号泵空转压力 22MPa,2 号泵空转压力 22.3MPa,均处于说明书规定范围。

起锚工况参数:

无负载时:起锚速度 15 米 / 分钟,液压泵压力 7.5MPa;

负载状态:起锚速度 9-10 米 / 分钟,液压泵压力 14MPa。

4. 机械传动检查:发现锚链末端因直径磨损变细,导致与锚链轮啮合间隙异常,出现间歇性卡阻;右锚机因未抛锚暂无法测试,但空转速度与左锚机基本一致。

三、故障处理与验证

(一)针对性修复措施

根据排查结果,采取锚链轮堆焊修复工艺:

由机工长执行锚链轮齿面堆焊作业,累计耗时 2 天;

通过堆焊补偿链轮磨损量,恢复与锚链的正常啮合间隙。

(二)修复效果验证

1.性能改善

卡阻频率:堆焊后钦州港、京唐港两次起锚作业中,卡阻次数显著减少;

动力性能:起锚力量明显增强,未再出现锚链下滑现象;

速度参数:负载起锚速度稳定在 9-10 米 / 分钟,符合设备设计预期;

数据对比:修复后液压系统压力曲线更接近设计标准,负载状态下 14MPa 的工作压力处于合理区间,证明液压泵输出功率得到有效利用。

四、预防措施

(一)建立定期检测机制

每航次开展液压泵压力校验(空转及负载状态);

每月检查锚链磨损量,重点监测末端 3 节链环直径变化。

(二)维护工艺规范

1.锚链轮堆焊采用低氢型焊条,焊后进行 250℃×2 小时去应力处理;

2.液压油每 2000 小时进行 NAS 1638 级清洁度检测,确保达到 9 级标准,定期送岸化验。

(三)操作优化

制定锚链受力分级操作指南,避免超载起锚;

建立左右锚机交替使用制度,均衡设备损耗。

五、结论和启示

(一)技术结论

1. 本次故障根源为锚链轮与锚链的啮合间隙异常,而非液压泵性能衰减

2. 堆焊修复可有效恢复锚机机械传动效率,验证了 "机械配合精度影响液压动力输出" 的判断

(二)管理启示

1. 船舶关键设备的故障诊断需结合液压系统参数与机械结构状态综合分析

2. 预防性维护应注重 "微小缺陷" 的早期处理,避免磨损加剧引发连锁故障

3. 建立设备履历数据库,通过对比不同航次的性能参数,可提前预警潜在故障

本次案例表明,对于液压驱动的甲板机械,需构建 "液压动力 - 机械传动 - 负载状态" 三位一体的故障分析模型,才能实现精准修复并延长设备使用寿命。

华洋海事中心有限公司

杨晓冬轮机长