关于MAN B&W MC型主机气缸注油器故障案例分析

关于MAN B&W MC型主机气缸注油器故障案例分析

王明罗 轮机长

1.故障概况:

某轮在正常航行期间,发现主机气缸注油器的控制面板上Feedback failure(反馈故障)的报警指示灯偶尔闪烁,由于主机气缸油注油器报警系统控制面板上只有灯光报警没有声音报警,且主机气缸注油器系统的功能单元较多,导致故障报警具有偶发性和难以即时定位的特点。这种报警模式的不规律性和在检查过程中自行消失的现象,极大地增加了故障排查的难度。在排除误报警的可能性后,对ALPHA注油器报警常见的三种诱因进行排查,即主机慢转与润滑信号失常、PICK-UP1处于半导通状态(转速探头发生故障)、编码器电路板问题,未发现任何异常,这一阶段的排查工作表明,故障可能源自更为隐蔽或复杂的因素。鉴于此次故障具有系统分散性、报警信号偶发性、系统组件多样性,工作人员决定采用值守观察的方式,通过长时间的观察和记录来捕捉故障现象。经历近4小时的观察与记录,最终确定为№2缸B组注油器反馈指示灯不亮。又经历近3小时的观察发现,该组控制电磁阀指示灯也不亮。

通过查阅《MAN B&W 6S50ME-C8型主机说明书》《ME-C training course 沪东HHM ME-C培训材料》等文献资料,并综合上述检查结果,将系统故障定位至№2缸B组注油器,并判断为设备某零部件出现异常。

2.故障树分析法问题定位:

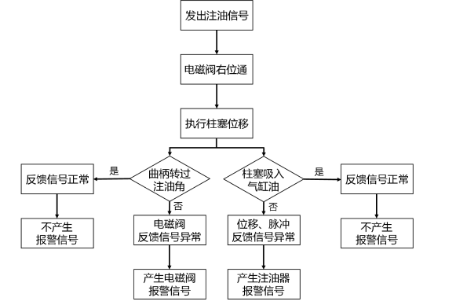

利用故障树分析法(FTA)对可能引起Feedback failure报警的因素进行分析,从气缸注油器信号采集反馈控制板故障、气缸注油器控制电磁阀故障、气缸注油器柱塞位移传感器出现故障、气缸注油器柱塞泵出现故障等方面予以逐一排查。

2.1 初步观察与故障范围锁定;

通过观察注油器控制面板的报警情况和现场检查,发现直到在报警时,№2缸B组注油器的反馈指示灯和控制电磁阀指示灯均不亮。这一观察结果初步锁定了故障范围,即与这两个指示灯相关的部件可能存在问题。

2.2 排查信号采集反馈控制板;

首先需确定报警状态下是否有油注入:检查发现报警状态下出油管无脉动,缓慢松开出油管接头无脉冲压力油喷出,由此确定不是反馈系统的问题。于是立即通知驾驶台主机降速,确保主机安全运行。

2.3 排查控制电磁阀;

通过多次按压电磁阀的手动按钮,观察指示灯和出油管的反应,发现注油反馈指示灯闪亮,出油管出现脉冲,该组注油器又恢复了正常工作。但两个小时后,该组注油器又出现相同故障,由此初步判断可能是电磁阀有问题。将A组和B组的电磁阀线圈进行对换,报警仍然没有消除,可排除线圈本身的问题,可能是电磁阀芯卡阻。更换电磁阀后,系统能够短暂恢复正常,仅运行六七个小时该组注油器又出现了报警,手动按压控制电磁阀,报警能消失,但不久报警再次出现。由此判断不是控制电磁阀的问题,而是该组注油泵柱塞动作偶尔卡阻造成的。

2.4 排查柱塞泵;

更换新的注油泵,并再次启动主机观察,发现更换柱塞泵后,该组气缸注油器工作正常,警报消除,系统能够长时间稳定运行。表明柱塞泵故障是导致报警的真正原因。

3.故障原因分析:

3.1 柱塞卡阻造成报警的原因及故障危害分析;

在一次吸油操作期间,CCU发出注油控制信号,电磁阀右位通,液压油推动执行柱塞,克服弹簧力往左移动,由于注油泵柱塞存在卡阻,气缸油无法被喷油柱塞吸入,流量探头Flow Sensor未感知到流量脉动信号,反馈探头Feed Back未能感知到执行柱塞的位移信号,动作的频率信号反馈失败,MCU和BCU测量到注油器异常的反馈信号,于是向监控系统发出报警信号。同时,注油泵柱塞卡阻导致曲柄无法转过注油角,CCU发出关闭电磁阀信号失败,电磁阀未能转换至左位通状态,MCU和BCU测量到来自电磁阀的反馈信号有异常,引发控制电磁阀指示灯指示信号异常。如图1对上述流程进行简要示意。

图 1 产生报警信号流程图

通过对故障注油泵解体得到的注油泵柱塞进行仔细的检查与分析,得出可能造成阻塞的原因如下:

1)气缸注油器孔道堵塞。滑油中含有杂质异物,这些颗粒在滑油流动过程中,使柱塞上行受阻,偶件摩擦过热,导致孔道内的滑油因过热而产生结碳现象,引发孔道堵塞,加剧卡阻现象。

2)柱塞套变形。过度拧紧限位螺钉或底部小铜质垫圈过薄,可能会造成柱塞套变形,进而影响柱塞的正常运作,导致柱塞卡阻。同样,若出油阀紧座被过度拧紧,也可能引起柱塞套形变,阻碍柱塞旋转,最终致使齿杆运动受到阻碍而出现故障。

3)长期停车未保养。长期停车的船舶如果未进行适当的保养,可能会导致气缸注油器注油孔道生锈或堵塞,增加柱塞卡阻的概率。

4)安装操作不当。在气缸注油器安装过程中,如果操作不当或未按照规范进行,可能导致柱塞付位置不正或安装过紧等问题,进而引起柱塞卡阻。

3.2 按压电磁阀短暂解除报警原因分析;

由于柱塞卡阻不是很严重,在故障判断期间,多次按压控制电磁阀的操作使得柱塞在压力油脉冲作用下产生高压的打开单向阀Non-return Valve,推动执行柱塞克服弹簧力移动,柱塞带动曲柄转过注油角。同时,反馈探头Feed Back感知到执行柱塞的位移信号,电磁阀也正常转换至左位通状态,MCU和BCU测量到两处反馈信号均恢复正常,故系统得到错误反馈信息认为恢复工作,报警信号解除。

4.改进措施及结果:

若某个气缸的6个注油泵中,仅有一个注油泵的柱塞发生卡阻导致未能注油,则该柱塞周边区域活塞环与缸套之间会产生无润滑的干摩擦,尽管如此,动力活塞的运动以及反馈传感器的信号均保持正常,因此不会自动触发报警。据调研得知,曾有韩国船只因未能及时发现并处理注油泵卡阻问题,结果导致了数起拉缸事故。面对此类故障,值班轮机员如何能够迅速有效地进行检查与判断,成为了轮机人员亟需深入探讨的关键议题。根据以往的经验,提出以下三个方面的改进措施:

1)完善声、光报警系统;

将主机气缸油注油器报警面板延伸到机舱的AMS警报检测系统,使该系统控制面板上除了灯光报警信号,还有声音报警信号,使得在气缸注油器产生故障时能够被管理人员及时发现,节省了原本需要时刻关注灯光报警信号的人力资源,提高了故障报警和解决问题的及时性。

2)观察注油器盒上的指示灯和探摸注油管;

注油器的工作状态以指示灯每十个冲程闪烁一次表示,这通常表明注油器处于正常运行状态。然而,这种指示方式并不能确保气缸的所有注油点都切实得到滑油供给。一旦某个(或某些)注油泵发生堵塞,滑油便无法顺利注入气缸,即便如此,注油器的传感器反馈信号以及中间盒上的指示灯依然会正常闪烁,导致难以及时发觉故障。

3)使用非接触式红外线检测仪;

使用该设备检测技术来评估气缸套注油器的工作状态,是当前最为有效的检测手段。利用非接触式红外线测温仪,可以精确捕捉到注油泵及缸套外表面的异常工作温度。当注油泵柱塞卡阻时,由于失去滑油流动带来的冷却效 果,其温度会相较于正常工作的泵体有所升高;同时,因缺乏润滑,相应缸套的表面温度也会随之上升。基于这些温度差异进行分析,就能准确判断注油泵的堵塞,及时采取措施,有效预防拉缸风险。通过对以上整改措施的试验确定,若某个注油泵发生堵塞,都可以比整改前更加及时精确地发现故障,接收到明显的报警信号,有效规避了拉缸等事故。

华洋海事中心有限公司 轮机长:王明罗

日期:2025.07.08