大型SMC复合材料艇身整体模压成型技术应用研究与开发(下

艇身smc热压模具设计与制造

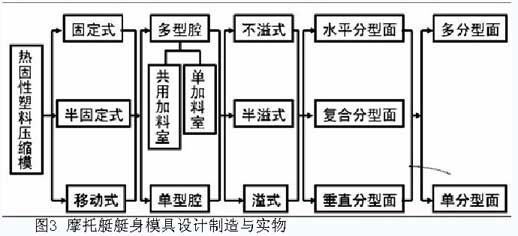

压缩模由型腔、导向机构、侧向分型抽芯机构、脱模机构、加热系统等机构组成。其中型腔是直接成型塑件的部位,型腔与加料室共同起装料的作用。导向机构用来保证上下模合模的对中性。保证推出机构上下运动平稳。在成型带有侧向凹凸或侧孔的塑件时,模具必须设有各种侧分型抽芯机构,塑件才能抽出。固定式压缩模在模具上必须有脱模机构 (推出机构)。smc压缩模设计的关键是其凸模与凹模配合结构形式,典型的包括溢式压缩模,其凸、凹模无配合,凸、凹模接触面应光滑平整,但不宜太大,设计成宽3~5mm环形面,但这样环形面易损。不溢式结构其凸凹模配合间隙与配合高度要适当,太小则排气困难,凸、凹模易擦伤,太大则溢料严重,飞边难去除。半溢式结构其因带有水平挤压面,挤压面宽度不应太小。为使余压全部由挤压面承受,必须设承压块。现代产品成型工艺中因溢式压缩模的固有缺陷,其应用较少。应用较多的是半溢式和不溢式两种结构。

大型SMC复合材料艇身整体模压成型技术应用研究与开发

摩托艇艇身覆盖件是目前国内最大的smc模压件,加上其外形结构复杂、镶嵌件多、成型难度高、配合精度高、耐海水腐蚀等要求;同时承受着艇的各种运行工况作用,因而要求重量轻、比强度高。采用传统的手糊成型工艺不仅产品质量差、技术含量低、一致性差,而且存在劳动强度高、生产效率低、制造成本高等缺陷。艇身采用smc片状模塑料压制成型,将填补国内采用此种方法成型全smc复合材料艇身的空白。采用钢板拼焊整体模具设计制造,通过油循环加热实现smc艇身的热模压,实现smc艇身的大批量无余量生产。smc模压最核心的主要依赖于模具的结构设计、模压的时间、压力温度等工艺参数的合理制定、热变形的校正措施等。

提供了基于专家系统的注塑模(mold wizard)、钣金零件冲压模(die engineer)、级进模(progressive die wizard)等模具设计功能,模具专家设计系统融入了模具设计师的经验和系统开发师的智慧,使用它们可以加速模具设计速度,提高产品的设计质量。模具设计向导技术提供了基于最优实践基础上的、逐步引导式进行构造的工作流程,使许多企业的模具设计过程实现了自动化。使得企业在模具设计制造(规划、采购、详细设计、电极设模具制造)的并行展开,因而缩短了交付时间。由于艇身smc热成型压缩模在模具的结构设计上与注塑模有相似的地方,因此在进行艇身热压模具设计时,充分利用注塑模(mold wizard)模具设计的相似性解决模具分模,模具结构设计方面的设计工作。

如图3所示为对该艇身smc模压成型的模具设计、模具数控加工编程以及模具实物。该模具结构为封闭式、油循环加热成型艇身。此种结构较开放式、电加热型模具,其产品重量可以严格控制、无飞边、壁厚一致性好、加热均匀、维修维护方便、模压能耗低等多种优点。模具设计最主要的为凸凹模凸凹模之间的接口配合设计对溢料飞边的影响、加热系统的设计、顶出机构与模具的表面光洁度与修配余量的控制。