“海葵一号”,顺利安家

据央视新闻报道,6月10日中午12时,亚洲首艘圆筒型“海上油气加工厂”——“海葵一号”最后一根锚链完成锁紧固定,在珠江口盆地的流花油田安家落户。

“海葵一号”由中国船级社(CCS)执行检验,于近日搭乘同样由CCS检验的亚洲最大半潜运输船“新光华”从山东青岛启运,跨越黄海、东海和台湾海峡,累计航程超过1300海里,在大屿山锚地浮卸后,由大马力拖轮“海洋石油691”湿式拖带于5月29日抵达流花11-1油田海域,与亚洲第一深水导管架平台“海基二号”会合,为我国首个深水油田二次开发项目年内投产奠定基础。

离港启运

海上安装

海上安装

“海葵一号”是中国自主设计建造的首艘圆筒型浮式生产储卸油装置,具备原油生产、存储、外输等多功能。其体量庞大,总重近3.7万吨,相当于3万辆小汽车,最大直径约90米,高度相当于近30层楼。“海葵一号”目前正在开展海上安装,通过12根累计长达2570米的系泊缆与水深约330米的深海锚腿进行连接。投产后,“海葵一号”每天能处理约5600吨原油,助力我国南海深水油气田的高效开发。它的设计寿命长达30年,可连续在海上运行15年不回坞。

为保障设施拖航安全,CCS在接到拖航检验申请后,团队迅速集结,有条不紊地展开工作。因为项目时间紧迫,验船师细致审查所有相关资料,保障每一个细节都不被遗漏。为了保证按期完成拖航,验船师们不顾风浪的阻挠,克服重重困难,第一时间抵达锚地严格地开展检验工作。

在CCS的紧密配合下,“海洋石油691”与“海葵一号”成功完成了适拖检验,为接下来的海上回接与安装任务奠定了坚实的基础。CCS专业高效的检验服务获得了项目各方的一致好评并收到感谢信。

自2020年6月项目启动以来,该项目在总部海工业务处统筹下,集结海洋工程技术中心、青岛分社、深圳分社精兵强将,始终把好项目建设“质量关”“安全关””精品关“。

审图过程中,CCS组织资深审图验船师成立项目组,顺利完成基本设计和详细设计审查。

2023年7月,平台详细设计接近尾声,平台主船体合拢完成,即将进入油气处理甲板的建造和总舾工作的关键阶段。CCS组织赴青岛场地和设计方,建造方进行了技术交流,并就建造方关注的施工关键技术问题进行详细地交底。

2024年4月,平台即将下水之际,CCS又组织赴现场进行技术交流。对上部模块安装过程中存在的问题进行了讨论,重点解决了上部模块和主船体交接区危险区划分和通风问题。业主项目组对CCS在项目关键节点给予的技术支持表示感谢。

建造检验过程中,CCS不畏艰难,展现出了高超的专业素养和解决问题的能力。他们积极利用先进的技术手段和工具,结合丰富的经验和专业知识,帮助设计团队不断完善和优化图纸,为整个工程的顺利推进奠定了基础。

未来,CCS将携手合作伙伴一路前行,为我国海洋工程的蓬勃发展贡献更多智慧和力量,为国家的能源安全和经济发展作出更多贡献。

小记:

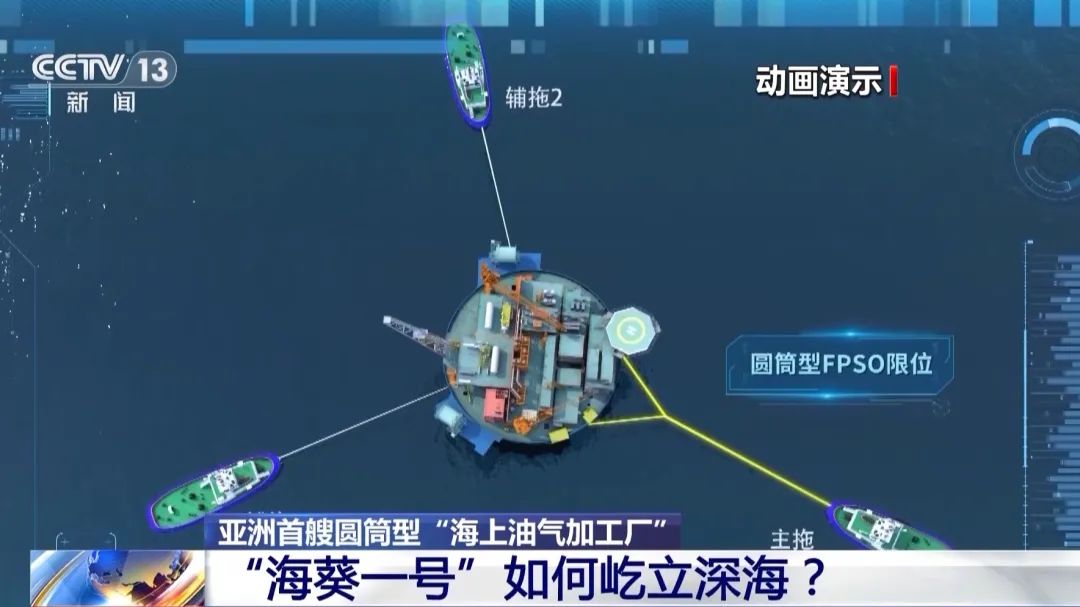

“海葵一号”如何扎根深海?

“海葵一号”所在海域水深300多米,风向多变、内波流频发。为确保在波涛汹涌的大海安稳扎根,项目在海底安装了由我国自主设计建造的12套深水吸力锚,并通过12条由“锚链+中水浮筒+聚酯缆”构成的系泊锚腿进行连接,像“拴马桩”一样将其牢牢固定在海面上,能够抵御百年一遇的恶劣海况。

“海葵一号”海上安家主要分四个步骤:

第一步,将12根“拴马桩”一样的锚腿嵌入海床以下21米,确保牢固扎根。

第二步,三艘拖轮形成三角矩阵将“海葵一号”限位在指定海域,确保其不发生转动。

第三步,主作业船“海洋石油291”在水下机器人的配合下,将提前铺设在海底的12根锚链逐根提升到甲板上,与“海葵一号”上预留的锚链进行“接龙”。

第四步,将完成“接龙”的锚链下放到海水中,并通过锚机张紧,完成海上安装作业。

“海葵一号”将陆续开展联合调试等工作,投产后,它将与“海基二号”平台一起服役于我国第一个深水油田——流花油田,创新形成“深水导管架平台+圆筒型FPSO”开发模式,为我国深水油气田高效开发提供全新方案。